La odontología digital no es solo una tendencia; es la redefinición de la precisión clínica y la eficiencia operativa. En el corazón de esta transformación, donde la esterilidad y la calidad son innegociables, se encuentra el compresor de aire seco.

Este equipo, a menudo relegado a la sala de máquinas, es en realidad la columna vertebral de cualquier instalación moderna, siendo responsable de proteger los delicados instrumentos neumáticos y, lo que es más importante, la salud de los pacientes.

Atrás quedaron los días de los compresores lubricados, cuya mezcla de aceite y agua ponía en peligro la durabilidad de las herramientas rotativas y la integridad de los procedimientos restauradores y protésicos.

Hoy, la tecnología de aire seco y sin aceite se establece como el estándar de oro. Este artículo, elaborado con un enfoque técnico y profesional, detalla cómo funcionan los compresores dentales de última generación y ofrece una guía exhaustiva para su correcta selección, implementación y mantenimiento, asegurando una operatividad ininterrumpida y la máxima calidad de aire.

Contenido

El corazón de la clínica: la tecnología de aire seco

La exigencia de un aire de máxima pureza en la clínica dental requiere un sistema de compresión y secado meticulosamente diseñado para eliminar dos grandes enemigos: el aceite (mediante una compresión sin lubricación) y la humedad (a través de un avanzado sistema de adsorción). Entender este ciclo es fundamental para cualquier profesional.

El ciclo que define la pureza: compresión, enfriamiento y secado

El proceso se inicia con la entrada del aire atmosférico y culmina con el almacenamiento del aire comprimido, seco e higiénicamente filtrado.

La primera filtración y la compresión sin aceite

El aire entra inicialmente en el cilindro a través de un filtro de cabezal (A). Esta primera filtración cumple un papel crucial al liberarlo del polvo atmosférico, mejorando su calidad de base y, simultáneamente, protegiendo las partes internas del cabezal, específicamente el pistón y el cilindro.

Una mejora opcional y altamente recomendada es la sustitución de este filtro estándar por un filtro antibacteriano Hepa H14, lo que eleva el grado de pureza desde la etapa inicial.

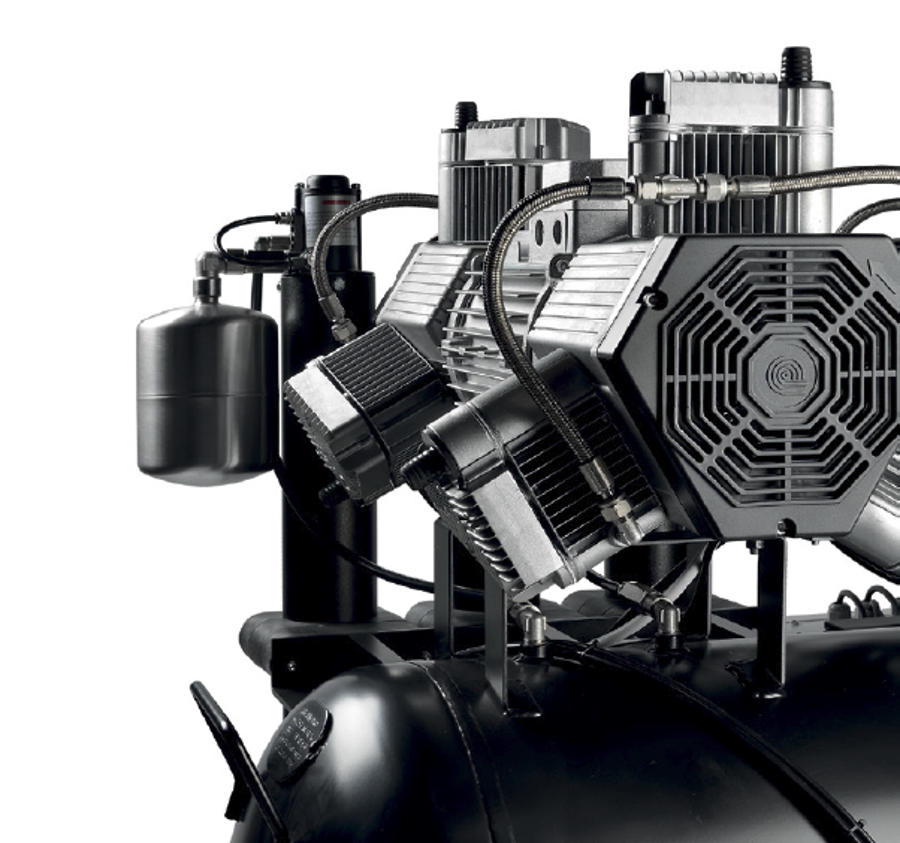

El elemento distintivo de estos sistemas es el pistón (B), que se desliza dentro del cilindro (C) sin requerir ningún tipo de lubricación con aceite.

Esto se logra mediante materiales compatibles que recubren el pistón y la camisa del cilindro, diseñados para que el movimiento relativo no genere un desgaste apreciable. Es en este cilindro donde el aire es comprimido y, como consecuencia inevitable de la física de la compresión, se calienta.

Enfriamiento: alcanzando el punto de rocío

El aire caliente y comprimido debe ser enfriado inmediatamente para que el sistema de secado sea efectivo. Para ello, pasa por un intercambiador aire-aire (D).

A una temperatura ambiente de unos 20∘C, este intercambiador reduce la temperatura, manteniendo una diferencia de aproximadamente 5∘C respecto al ambiente.

El enfriamiento del aire comprimido es la fase clave para alcanzar el punto de rocío. Esta es la condición termodinámica necesaria para forzar la condensación del vapor de agua contenido en el aire, es decir, transformar la humedad latente en gotas líquidas que pueden ser drenadas.

Secado por adsorción y doble filtración final

El aire enfriado, y ya cargado de condensación, pasa a la columna de secado (E). El ciclo de secado se realiza en varios pasos:

- Ciclón (F): El aire entra primero por el ciclón, donde las primeras y más grandes gotas de rocío se depositan por fuerza centrífuga, recogiéndose en un depósito de condensación (G).

- Filtro de disco (R) y gel de sílice (I): A continuación, el aire atraviesa un filtro de disco (R) y luego penetra en la composición a base de gel de sílice (I). Este material es la esencia del secado, con un altísimo poder adsorbente, donde se extrae la humedad restante, dejando el aire completamente seco.

- Doble filtración de salida: A la salida de la columna de secado, el aire pasa por dos filtros de seguridad: el primero de bronce sinterizado (H) y el segundo, un filtro antibacteriano Hepa H14 (L/S). Este filtro Hepa H14 final garantiza la máxima higiene, asegurando un aire de grado quirúrgico libre de partículas y microorganismos antes de su almacenamiento.

Regeneración automática del secador

La capacidad de secado del gel de sílice debe restaurarse automáticamente para mantener la eficiencia. El proceso de regeneración se lleva a cabo al final de cada ciclo de carga del depósito (M).

Mientras el depósito principal se llena, una parte del aire seco entra en un pequeño depósito auxiliar (O) a través de una válvula selectora (N).

Al detenerse el compresor, el aire seco almacenado en el depósito auxiliar recorre la columna de secado en sentido contracorriente. Este aire seco de retorno arrastra la humedad que el gel de sílice había capturado y la transporta hasta una botella de recogida (P) para su descarte. Este ciclo es completamente automático y esencial para la longevidad y el rendimiento del secador.

Por qué el aire sin aceite es la clave de la precisión en odontología digital

El uso de aire seco y sin aceite es una medida de prevención indispensable en un entorno tan sensible como el dental.

Contraste con la emulsión agua-aceite de los compresores lubricados

Un compresor que utiliza aceite para la lubricación del pistón inevitablemente produce una emulsión de agua y aceite que contamina el aire comprimido. Esta emulsión es gravemente perjudicial para dos elementos principales:

- Instrumental neumático: Las herramientas rotativas y otros dispositivos neumáticos son sensibles a la humedad y el aceite. La presencia de esta emulsión provoca un mal funcionamiento, fallos prematuros, corrosión interna y la anulación de la vida útil esperada de equipos que representan una inversión significativa para la clínica.

- Calidad del trabajo: Si el aire contaminado se utiliza para secar superficies, como en los procesos de adhesión o cementación, incluso pequeños restos de la emulsión pueden comprometer la calidad y la fiabilidad de la adhesión, afectando directamente el éxito clínico. El uso de compresores de aceite, incluso con sistemas de filtrado de condensación, es menos seguro y, a largo plazo, más costoso que optar por un compresor de aire seco desde el inicio.

El papel del depósito antibacteriano

Finalmente, el aire, ya purificado y seco, entra en el depósito de almacenamiento (M). Este no es un simple contenedor metálico; está diseñado específicamente para garantizar una buena conservación del aire.

Su interior está barnizado con una resina especial que ha sido aprobada para el contacto con alimentos y que, además, posee propiedades antibacterianas. Este detalle de diseño asegura que el aire se mantenga higiénicamente impecable hasta el momento de su uso, un factor de seguridad ineludible en odontología.

Dimensionamiento y diseño de su sistema de aire

Una instalación de aire comprimido solo es tan buena como su planificación. La elección del modelo y el diseño de la red de distribución son pasos críticos para evitar pérdidas de carga, asegurar una presión constante y prolongar la vida útil del equipo.

Cómo elegir el compresor adecuado según su capacidad real

La elección del compresor de aire seco debe basarse siempre en la capacidad requerida por la suma de los instrumentos utilizados, con un margen de seguridad vital para el ciclo de secado.

Cálculo de la capacidad de aire

Para el dimensionamiento, se utiliza la capacidad nominal que produce un cilindro:

- Un cilindro de un compresor produce aproximadamente 67,5 N l/min (litros normales por minuto) a una presión de impulsión de 5 bares efectivos.

- Esta capacidad es suficiente para alimentar una herramienta cuyo consumo sea de unos 50 a 60 l/min a presiones de 2 a 3 bares.

Por ejemplo, un compresor de dos cilindros (AC 200 ND) entrega 160 N l/min a 5 bares , y un modelo de tres cilindros (AC 300 ND) entrega 238 N l/min a 5 bares. El profesional debe sumar la demanda concurrente máxima de sus equipos (turbinas, jeringas, etc.) y elegir un modelo que ofrezca un caudal superior.

Importancia del margen de caudal para la regeneración

El caudal entregado por el compresor debe ser abundante respecto a los consumos totales de la clínica. Este excedente es vital para favorecer las pausas de fin de carga.

Estas pausas son los momentos en que el compresor detiene su ciclo de llenado del depósito, permitiendo que la columna de secado realice el proceso de regeneración del gel de sílice de forma eficiente.

Si el compresor está constantemente funcionando a plena capacidad, el secador no tiene tiempo de regenerarse, lo que compromete la calidad del aire.

Gestión de la presión y su impacto en el desgaste

La presión del depósito es regulada por el fabricante para asegurar un funcionamiento óptimo y una larga vida útil.

- Compresores de un cilindro: La presión se regula entre un mínimo de 5,5 bares y un máximo de 7,5 bares.

- Compresores de dos y tres cilindros: La regulación va de 6 bares a 8 bares.

Cualquier alteración a esta regulación de presión influye directamente en la vida del compresor: cuanto más alta sea la presión máxima, mayor será el esfuerzo de la máquina, lo que resultará en un mayor desgaste y una reducción de la longevidad del equipo.

El diseño en anillo: clave de una red de distribución eficiente

Las pérdidas de carga son un problema común en instalaciones mal diseñadas, causado generalmente por tuberías con secciones demasiado pequeñas o, más frecuentemente, por una disposición incorrecta de la red.

La disposición en anillo (circuito cerrado)

Se debe insistir en que la red de tuberías tenga una disposición en anillo. Esta configuración, que cierra el circuito de aire comprimido, es el método más seguro, sencillo y eficaz para mantener una presión constante en todos los puntos de utilización, asegurando que la presión regulada sea la que efectivamente llega al instrumental. Aunque existen otros sistemas, el diseño en anillo es el más recomendado y usado.

Materiales y prevención de condensación

La elección del material de la tubería no es trivial. La red de distribución debe ser preferiblemente de cobre aislado. La capa aislante cumple dos funciones esenciales:

- Mantiene limpio el aire: El cobre es inerte y el aislamiento protege la integridad del aire ya purificado.

- Evita la condensación: El aislamiento previene la formación indeseada de condensación a lo largo de la red de distribución, que podría reintroducir humedad en el sistema de aire.

Requisitos eléctricos y tiempos de trabajo

El compresor, siendo un equipo de alta carga, requiere una instalación eléctrica robusta y segura. Además, el profesional debe comprender el ciclo de trabajo impuesto por el sistema de secado para entender las pausas operativas.

Claves de la alimentación eléctrica: monofásica vs. trifásica

La alimentación eléctrica debe ser suficiente para soportar las cargas indicadas en las placas de las máquinas, siguiendo estrictamente las normativas de seguridad.

La conexión a tierra es indispensable

Independientemente de si la instalación es monofásica o trifásica, la conexión a tierra debe considerarse indispensable. El compresor es un aparato de Clase I de aislamiento , lo que hace de la tierra un requisito no negociable para la protección contra contactos eléctricos directos e indirectos, y es un elemento de seguridad vital para prevenir accidentes. De hecho, se advierte que incluso una tensión de 230 V puede ser mortal.

Configuración monofásica (230V)

Los compresores monofásicos requieren una única fase de tensión de 230 V a 50 Hz. El instalador debe asegurar que la línea de alimentación sea suficiente para soportar las cargas, que varían según el modelo. Por ejemplo, un modelo de un cilindro (0,55 kW) consume 3,8 A a 230 V.

Configuración trifásica (400V)

Para los modelos más potentes (a partir de dos cilindros, aunque también puede haber versiones de uno), la instalación trifásica a 400 V y 50 Hz debe prever la conexión de las tres fases + neutro + tierra. Un compresor de dos o tres cilindros en 400 V y 50 Hz consume alrededor de 3,7 A.

Adicionalmente, se recomienda proteger la red de alimentación de las sobrecorrientes y asegurar que tanto líneas como cuadros eléctricos estén protegidos contra sobrecargas y cortocircuitos, cumpliendo con las normativas (ej. C.E. 64-8).

Tiempos de funcionamiento y el ciclo de regeneración

El ciclo de funcionamiento de estos compresores se define como de «Funcionamiento alternado con secador de adsorción física». Esto significa que el tiempo de trabajo está intrínsecamente ligado al tiempo de secado y enfriamiento.

- Tiempo de carga: El tiempo que el compresor tarda en llenar el depósito y alcanzar la presión máxima de regulación es de unos 45 a 55 segundos.

- Pausa de regeneración y refrigeración: La pausa necesaria, tanto para la refrigeración del cabezal como para la regeneración eficiente del gel de sílice, es aproximadamente de un tercio del tiempo de carga.

El cumplimiento estricto de este ciclo de trabajo es lo que garantiza la regeneración continua del gel de sílice y la pureza del aire. Si el consumo de aire es tan alto que el compresor no puede realizar estas pausas, la eficiencia del secado se compromete, y el compresor sufre un desgaste acelerado.

Espacio de instalación, confort y seguridad

El local tecnológico, o sala de máquinas, es un espacio que debe ser tratado con criterios de seguridad industrial y eficiencia térmica. Un entorno inadecuado puede comprometer la eficacia del sistema de secado y la seguridad del personal.

Insonorización: cómo reducir el ruido con carenados de vanguardia

El confort acústico es un valor añadido crucial, especialmente si la clínica busca un ambiente tranquilo. La vibración sonora puede mitigarse mediante soluciones específicas.

Niveles de ruido y soluciones

Los niveles de presión sonora se miden de conformidad con la norma ISO 3746-1979 (E).

- Modelos estándar (sin protección): Un compresor de un cilindro puede alcanzar un nivel de presión sonora de 70 dB(A). Un modelo de tres cilindros puede llegar a 73,6 dB(A).

- Protección de plástico: La versión dotada de protección insonorizante de plástico reduce el ruido en aproximadamente 10 dB(A). Por ejemplo, un modelo de dos cilindros insonorizado pasa a 63 dB(A).

- Carenado avanzado: El uso de un carenado integral puede reducir el ruido hasta en 20 dB(A). Un modelo de tres cilindros con carenado (AC 300 Q) opera a 68 dB(A).

Doble función del carenado

Es fundamental utilizar exclusivamente carenados y protecciones suministradas por el fabricante. Estas cubiertas no son solo elementos que reducen las vibraciones sonoras, sino que también actúan como protecciones útiles y prevenciones ante estallidos o incendios, eventos raros pero que no pueden ser excluidos. El uso de protecciones no autorizadas anula la garantía y las responsabilidades del fabricante.

Requisitos y protocolo de seguridad de la sala de máquinas

El local tecnológico debe cumplir con una serie de requisitos ambientales y de seguridad:

Control de temperatura ambiental

La temperatura de funcionamiento debe estar garantizada en un rango estricto: mínima de +5∘C y máxima de +35∘C. Es una instrucción crítica: si la temperatura ambiente es superior a +35∘C, el sistema de secado del aire no podrá funcionar de forma regular o efectiva, comprometiendo la calidad del aire.

Protocolo de seguridad y acceso

El local debe estar prohibido a clientes, personas ajenas y personal que no haya sido instruido expresamente para operar estos equipos.

- Seguridad contra riesgos: Es imperativo mantener el local libre de todo material inflamable y vigilar activamente la posibilidad de formación de mezclas corrosivas, inflamables o explosivas.

- Infraestructura de drenaje: Debe prepararse una recogida de líquidos en el suelo con un drenaje conectado a la red de desagüe, un requisito básico para la gestión de condensación y derrames accidentales.

- Avisos remotos: Los avisos de peligro importantes (ej. «máquina parada» o «temperatura demasiado alta») deben llevarse de la sala de máquinas a un local habitualmente frecuentado, con un aviso visual y sonoro para alertar al personal.

Finalmente, es esencial que, tras la instalación, se realicen tests normativos, se controle el sentido de rotación de los motores, la tensión y las absorciones eléctricas, y que el instalador instruya detalladamente a los usuarios sobre el uso y el mantenimiento ordinario.

El programa de mantenimiento que garantiza la inversión

El control periódico de los equipos no solo es un medio para evitar paradas inesperadas, sino también un sistema de prevención de accidentes e incidentes. Una vigilancia atenta prolonga la vida de la máquina.

Tareas de mantenimiento ordinario para el personal instruido

Estas tareas deben ser realizadas por personal técnico expresamente instruido y se enfocan en la prevención y la limpieza.

Protocolo de seguridad eléctrica

Antes de acercarse al compresor, es obligatorio desconectar la corriente. Es crucial asegurarse de que nadie pueda reinsertar la corriente sin el conocimiento del operador encargado del mantenimiento. La advertencia de peligro de descargas eléctricas se reitera, ya que incluso la tensión de 230 V puede resultar mortal.

Inspección y limpieza de rutina

- Limpieza de ventiladores y filtros: Si el lugar de montaje es polvoriento, se debe limpiar con frecuencia los ventiladores del cabezal, del motor y del intercambiador aire-aire. Además, los filtros del cabezal deben sustituirse muy a menudo en estos ambientes.

- Revisión anual de ventiladores: Cada 12 meses, es preciso controlar el correcto funcionamiento de los ventiladores, ya que el compresor no puede operar por largos periodos sin una ventilación adecuada.

- Drenaje periódico del depósito: El grifo (8) ubicado bajo el depósito del aire deberá ser abierto periódicamente. Si se detectara la presencia de humedad, se debe llamar inmediatamente a un técnico, ya que esto indica un fallo en el sistema de secado.

Vigilancia de fugas y ruidos

- Control de fugas: El compresor no debe ponerse en marcha si no hay consumo de aire. Si esto ocurre, se deben controlar posibles pérdidas en el sistema o en las máquinas que utilizan el aire comprimido.

- Vigilancia acústica: Cuando una máquina se vuelve ruidosa o entra en vibración, quiere decir que algo se ha aflojado o desgastado, y en ese caso, es necesario llamar a un técnico para una inspección profunda.

Mantenimiento extraordinario: diagnóstico y cambio de repuestos

El mantenimiento extraordinario debe ser encomendado exclusivamente a un técnico preparado y autorizado, y este debe utilizar solo repuestos originales. La frecuencia recomendada es periódica, generalmente cada seis o doce meses, dependiendo de la intensidad del trabajo.

Protocolo de seguridad absoluto

Antes de intervenir, el técnico debe desconectar la corriente. Si el seccionador está alejado y no puede ser vigilado de cerca, es obligatorio cerrarlo con un candado. Bajo ninguna circunstancia se deben modificar las máquinas o su funcionamiento, y no se deben realizar soldaduras en el depósito del compresor.

Diagnóstico de rendimiento

El control técnico debe incluir:

- Control del tiempo de carga: Verificar que el compresor alcance la presión máxima de regulación en el tiempo estimado de 45 a 55 segundos.

- Control de absorciones eléctricas: Controlar las absorciones con pinza amperométrica cada seis meses. Si el compresor presenta dificultades para llegar al régimen de marcha, se debe controlar la tensión en línea y la capacidad del condensador.

- Verificación del secado: A cada parada, un soplo de aire seco a contracorriente debe secar el gel de sílice. Si esto no ocurre, se debe controlar o sustituir la electroválvula (13).

- Ruidos y vibraciones: Una alteración en el ruido de ejercicio es una señal de mal funcionamiento y peligro de rotura. Es una buena costumbre sustituir los cabezales ruidosos para prevenir fallos mayores.

Sustitución programada de filtros

- Filtro hepa H14 (L/S): Antes de intervenir en el filtro final (L/S), además de desconectar la corriente, es necesario cerrar el grifo que conecta el compresor y evacuar el aire del depósito abriendo el grifo (8). Los repuestos deben ser cartuchos originales.

- Filtro del cabezal (A): En un ambiente con aire limpio, la sustitución de los filtros del cabezal será suficiente cada 12 meses.

La adopción de un compresor de aire seco es la declaración de compromiso de una clínica con la excelencia, la seguridad y la longevidad de su equipamiento.

Comprender cómo funcionan los compresores dentales modernos, desde el sofisticado ciclo de adsorción y regeneración hasta los estrictos requisitos de instalación eléctrica y ambiental (no superar los +35∘C ), es indispensable para maximizar esta inversión.

Siguiendo esta guía de dimensionamiento, diseño de red en anillo y el riguroso programa de mantenimiento ordinario y extraordinario, el profesional asegura un suministro constante de aire puro, la base fundamental de la Odontología Digital de vanguardia.

Las responsabilidades del fabricante y la garantía de 3 años se anulan si los equipos son manipulados por personal no autorizado, subrayando la importancia de seguir siempre estas instrucciones.

¿Listo para dar el salto digital?

Si tu objetivo es dotar a tu clínica de los procesos digitales más punteros, la elección del compresor es tan importante como la del escáner intraoral.

En Dental Shop Discount comprendemos la infraestructura que requiere la odontología del futuro. Te ofrecemos las soluciones de aire comprimido más avanzadas del mercado, con la tecnología sin aceite que tu clínica y tus pacientes merecen.